ąĪą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖą╣ ą┐ąŠčĆąŠčłąŠą║

ą£ąŠąČąĄčé ą┤ąŠą▒ą░ą▓ą╗čÅčéčīčüčÅ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ą▓ ą┐ąŠą║čĆčŗčéąĖčÅ ąĖą╗ąĖ čüą╝ąŠą╗čŗ ą┤ą╗čÅ ą┤ąŠčüčéąĖąČąĄąĮąĖčÅ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĄą│ąŠ čŹčäč乥ą║čéą░.

ąĢą│ąŠ ą╝ąŠąČąĮąŠ ą┐čĆąĖą╝ąĄąĮčÅčéčī ąĮą░ čüą╗ąŠąČąĮčŗčģ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčÅčģ.

ąŁč鹊 ą║ą╗čÄč湥ą▓ąŠą╣ čüčŗčĆčīąĄą▓ąŠą╣ ą╝ą░č鹥čĆąĖą░ą╗ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ ąĮąŠą▓čŗčģ ąŠą┐čéąĖč湥čüą║ąĖčģ ą║ąŠą╝ą┐ąŠąĘąĖčéąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓, čéą░ą║ąĖčģ ą║ą░ą║ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēą░čÅ čéą║ą░ąĮčī, čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖąĄ ą┐ą╗ąĄąĮą║ąĖ, čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖąĄ ą┐ąŠą║čĆčŗčéąĖčÅ, čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖąĄ ą▓čŗą▓ąĄčüą║ąĖ, čĆąĄą║ą╗ą░ą╝ąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, ą╝ą░č鹥čĆąĖą░ą╗čŗ ą┤ą╗čÅ ąŠą┤ąĄąČą┤čŗ, čüčéą░ąĮą┤ą░čĆčéąĮčŗąĄ ą│ąŠąĮąŠčćąĮčŗąĄ čéčĆą░čüčüčŗ ąĖ čéą░ą║ ą┤ą░ą╗ąĄąĄ.

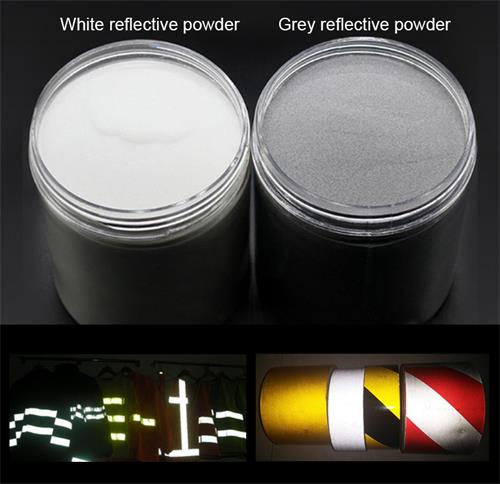

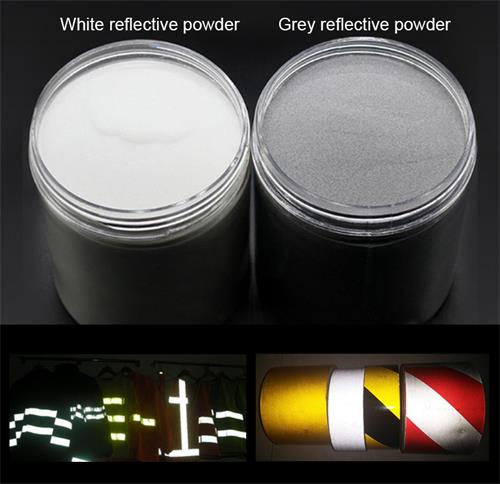

ąØąĖąČąĄ ą┐čĆąĄą┤čüčéą░ą▓ą╗ąĄąĮ čĆčÅą┤ ą╝ąĄč鹊ą┤ąŠą▓ ąĮą░ąĮąĄčüąĄąĮąĖčÅ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖčģ ą┐ąŠčĆąŠčłą║ąŠą▓:

ą©ąĄą╗ą║ąŠčéčĆą░čäą░čĆąĄčéąĮą░čÅ ą┐ąĄčćą░čéčī ąĮą░ ą▓ąŠą┤ąĮąŠą╣ ąŠčüąĮąŠą▓ąĄ

ąĪą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖą╣ ą┐ąŠčĆąŠčłąŠą║ ą╝ąŠąČąĮąŠ ą┤ąŠą▒ą░ą▓ą╗čÅčéčī ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ą▓ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēčāčÄ ąĖ ą┐čĆąŠąĘčĆą░čćąĮčāčÄ ą┐ą░čüčéčā. ąĢą│ąŠ ą╝ąŠąČąĮąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┤ą╗čÅ čłčéą░ą╝ą┐ąŠą▓ą║ąĖ ąĖ ą┐ąĄčćą░čéąĖ.

ąóčĆą░čäą░čĆąĄčéąĮą░čÅ ą┐ąĄčćą░čéčī ąĮą░ ą╝ą░čüą╗čÅąĮąŠą╣ ąŠčüąĮąŠą▓ąĄ

1: ąĪą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖą╣ ą┐ąŠčĆąŠčłąŠą║ ą╝ąŠąČąĮąŠ ą┤ąŠą▒ą░ą▓ą╗čÅčéčī ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ą▓ ą╗ą░ą║ąĖ. ąĢą│ąŠ ą╝ąŠąČąĮąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┤ą╗čÅ čłčéą░ą╝ą┐ąŠą▓ą║ąĖ ąĖ ą┐ąĄčćą░čéąĖ.

2. ąĢą│ąŠ ą╝ąŠąČąĮąŠ ą┤ąŠą▒ą░ą▓ą╗čÅčéčī ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ą▓ č湥čĆąĮąĖą╗ą░ ą┤ą╗čÅ ą┐ąŠą╗čāč湥ąĮąĖčÅ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖčģ č湥čĆąĮąĖą╗. ąĢą│ąŠ ą╗ąĄą│ą║ąŠ ąĮą░ąĮąŠčüąĖčéčī ą╝ąĄč鹊ą┤ąŠą╝ čéčĆą░čäą░čĆąĄčéąĮąŠą╣ ą┐ąĄčćą░čéąĖ ąĖą╗ąĖ ą║ąĖčüčéčīčÄ ąĮą░ čéą║ą░ąĮąĖ ąĖą╗ąĖ ą┤čĆčāą│ąĖąĄ ą┐čĆąĄą┤ą╝ąĄčéčŗ.

3: ąĪąĮą░čćą░ą╗ą░ ąĮą░ąĮąĄčüąĖč鹥 ąŠą┤ąĖąĮ čüą╗ąŠą╣ ą│čĆčāąĮč鹊ą▓ą║ąĖ ą┤ą╗čÅ čłčéą░ą╝ą┐ąŠą▓ą║ąĖ. ąŚą░č鹥ą╝ ąĮą░ąĮąĄčüąĖč鹥 ąŠą┤ąĖąĮ čüą╗ąŠą╣ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĄą╣ ą┐ą░čüčéčŗ, ą┐ąŠčüą╗ąĄ č湥ą│ąŠ ą┤ą░ą╣č鹥 ąĄą╣ ą▓čŗčüąŠčģąĮčāčéčī ąĖ ąĘą░čéą▓ąĄčĆą┤ąĄčéčī.

ąÆ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé ą┤ąŠąĘąĖčĆąŠą▓ą║ąĖ, ą▓ąĘą▓ąĄčüčīč鹥 čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖą╣ ą┐ąŠčĆąŠčłąŠą║ ąĖ ą┤ąŠą▒ą░ą▓čīč鹥 ąĄą│ąŠ ą▓ čåąĖą║ą╗ąŠą│ąĄą║čüą░ąĮąŠąĮ ą┤ą╗čÅ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐ą░čüčéčŗ. ąŚą░č鹥ą╝ čüą╝ąĄčłą░ą╣č鹥 ąĄą│ąŠ čü ą┐čĆąŠąĘčĆą░čćąĮąŠą╣ čłčéą░ą╝ą┐ąŠą▓ąŠčćąĮąŠą╣ ą┐ą░čüč鹊ą╣. ąÆ ą┐čĆąŠčåąĄčüčüąĄ ą┐ąĄčćą░čéąĖ č鹊ą╗čēąĖąĮą░ ą║ą╗ąĄąĄą▓ąŠą│ąŠ čüą╗ąŠčÅ ą┤ąŠą╗ąČąĮą░ čüąŠčüčéą░ą▓ą╗čÅčéčī 30-50 ą╝ąĖą║čĆąŠąĮ, čćč鹊ą▒čŗ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĖą╣ ą┐ąŠčĆąŠčłąŠą║ ą▒čŗą╗ čćą░čüčéąĖčćąĮąŠ ąŠčéą║čĆčŗčé ąĮą░ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą┤ą╗čÅ čüąŠąĘą┤ą░ąĮąĖčÅ ąŠčéčĆą░ąČą░čÄčēąĄą│ąŠ čŹčäč乥ą║čéą░. ąśą╗ąĖ ąČąĄ čĆą░ąĘą╝ąĄčĆ čćą░čüčéąĖčå ą╝ąŠąČąĄčé ą▒čŗčéčī ą▓čŗą▒čĆą░ąĮ ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé ąŠą▒ą╗ą░čüčéąĖ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą┤ą╗čÅ ą┤ąŠčüčéąĖąČąĄąĮąĖčÅ čĆą░ąĘą╗ąĖčćąĮčŗčģ ąŠčéčĆą░ąČą░čÄčēąĖčģ čŹčäč乥ą║č鹊ą▓. ąØąĄčĆą░ą▓ąĮčŗąĄ čĆą░ąĘą╝ąĄčĆčŗ čćą░čüčéąĖčå ą┐čĆąĖą▓ąĄą┤čāčé ą║ ą╗čāčćčłąĖą╝ ąŠčéčĆą░ąČą░čÄčēąĖą╝ čŹčäč乥ą║čéą░ą╝.

ą×ą┐čĆčŗčüą║ąĖą▓ą░ąĮąĖąĄ

1. ąĪąĮą░čćą░ą╗ą░ čĆą░čüą┐čŗą╗ąĖč鹥 čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēčāčÄ ą│čĆčāąĮč鹊ą▓ą║čā. ą¤ąŠčüą╗ąĄ ą▓čŗčüčŗčģą░ąĮąĖčÅ ą│čĆčāąĮč鹊ą▓ą║ąĖ čĆą░čüą┐čŗą╗ąĖč鹥 čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĄąĄ čäąĖąĮąĖčłąĮąŠąĄ ą┐ąŠą║čĆčŗčéąĖąĄ. ąĀąĄą║ąŠą╝ąĄąĮą┤čāąĄčéčüčÅ ąĮą░ąĮąŠčüąĖčéčī ą┤ą▓ą░ čüą╗ąŠčÅ čüą▓ąĄč鹊ąŠčéčĆą░ąČą░čÄčēąĄą╣ ą│čĆčāąĮč鹊ą▓ą║ąĖ ąĮą░ čåąĄą╝ąĄąĮčéąĮčŗąĄ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ.

2. ąĀąĄą║ąŠą╝ąĄąĮą┤čāąĄčéčüčÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą║čĆą░čüą║ąŠą┐čāą╗čīčé W-71 čü čüąŠą┐ą╗ąŠą╝ C1,50 ą╝ą╝. ąöą░ą▓ą╗ąĄąĮąĖąĄ ą▓ ą║čĆą░čüą║ąŠą┐čāą╗čīč鹥 ą┤ąŠą╗ąČąĮąŠ čüąŠčüčéą░ą▓ą╗čÅčéčī ą┐čĆąĖą▒ą╗ąĖąĘąĖč鹥ą╗čīąĮąŠ 2,0 ą║ą│/čüą╝┬▓ ą┤ą╗čÅ ą│čĆčāąĮč鹊ą▓ą║ąĖ ąĖ 3,0 ą║ą│/čüą╝┬▓ ą┤ą╗čÅ čäąĖąĮąĖčłąĮąŠą│ąŠ ą┐ąŠą║čĆčŗčéąĖčÅ.

3. ąÆąŠ ą▓čĆąĄą╝čÅ čĆą░ą▒ąŠčéčŗ ą║čĆą░čüą║ąŠą┐čāą╗čīčé čüą╗ąĄą┤čāąĄčé ą┤ąĄčƹȹ░čéčī ąĮą░ čĆą░čüčüč鹊čÅąĮąĖąĖ 18 čüą╝ ąŠčé ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ąĖ ą┐ąŠą┤ čāą│ą╗ąŠą╝ 45 ą│čĆą░ą┤čāčüąŠą▓. ąöą╗čÅ ą┤ąŠčüčéąĖąČąĄąĮąĖčÅ čģąŠčĆąŠčłąĖčģ čĆąĄąĘčāą╗čīčéą░č鹊ą▓ čüą╗ąŠą╣ ą║čĆą░čüą║ąĖ ą┤ąŠą╗ąČąĄąĮ ą▒čŗčéčī čĆą░ą▓ąĮąŠą╝ąĄčĆąĮąŠ č鹊ąĮą║ąĖą╝.

4. ą¤čĆąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ čüą╗ąĄą┤čāąĄčé ą┐čĆąĖąŠčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░čéčī čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąŠ ą▓ čüą╗čāčćą░ąĄ ą┤ąŠąČą┤čÅ, čéčāą╝ą░ąĮą░ ąĖ čüąĮąĄą│ą░. ąÆ ą┐čĆąŠčéąĖą▓ąĮąŠą╝ čüą╗čāčćą░ąĄ čŹč鹊 ą╝ąŠąČąĄčé ą┐ąŠą▓ą╗ąĖčÅčéčī ąĮą░ ą┐čĆąŠčćąĮąŠčüčéčī ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ.